Die Kunst der Fuge

Central Bank of Kuwait

Stellen Sie sich ein 240 Meter hohes Gebäude vor. Es hat eine geneigte Fassade und ein außenliegendes, rautenförmig angeordnetes Rohrtragwerk. Wie viele verschiedene Fassadendurchdringungen zur Verbindung von Gebäude und Tragwerk gibt es?

Genau: sehr, sehr viele.

Oder auch: Jedes Element, das diese Durchdringung aufnehmen soll, hat eine andere Geometrie. Selbst wenn die Unterschiede teilweise nur wenige Millimeter betragen, sind alle Verbindungsstücke Unikate.

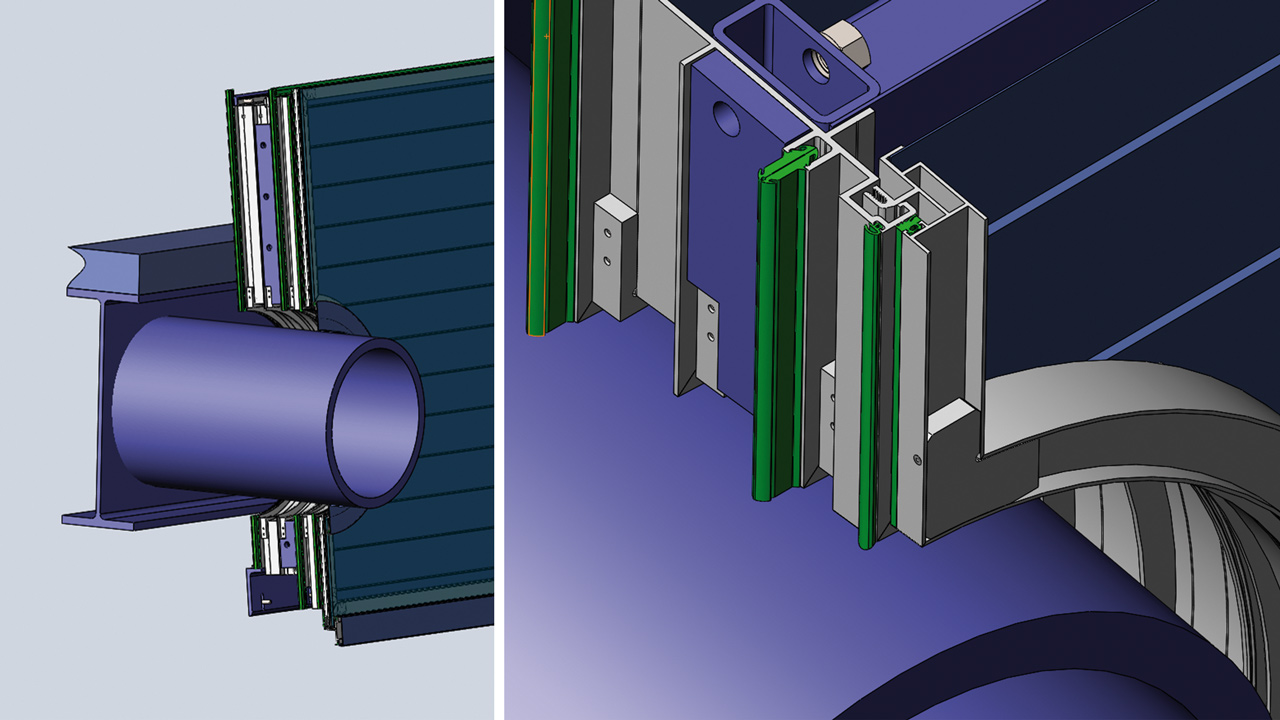

Als wir bei diesem Projekt ins Spiel kamen, lautete die Aufgabe nicht allein: Berechne die Geometrie jeder einzelnen Fassadendurchdringung! Vielmehr mussten die dazugehörigen Fassadenelemente ebenfalls als 3D Datensätze definiert werden, bevor sie gefertigt werden konnten.

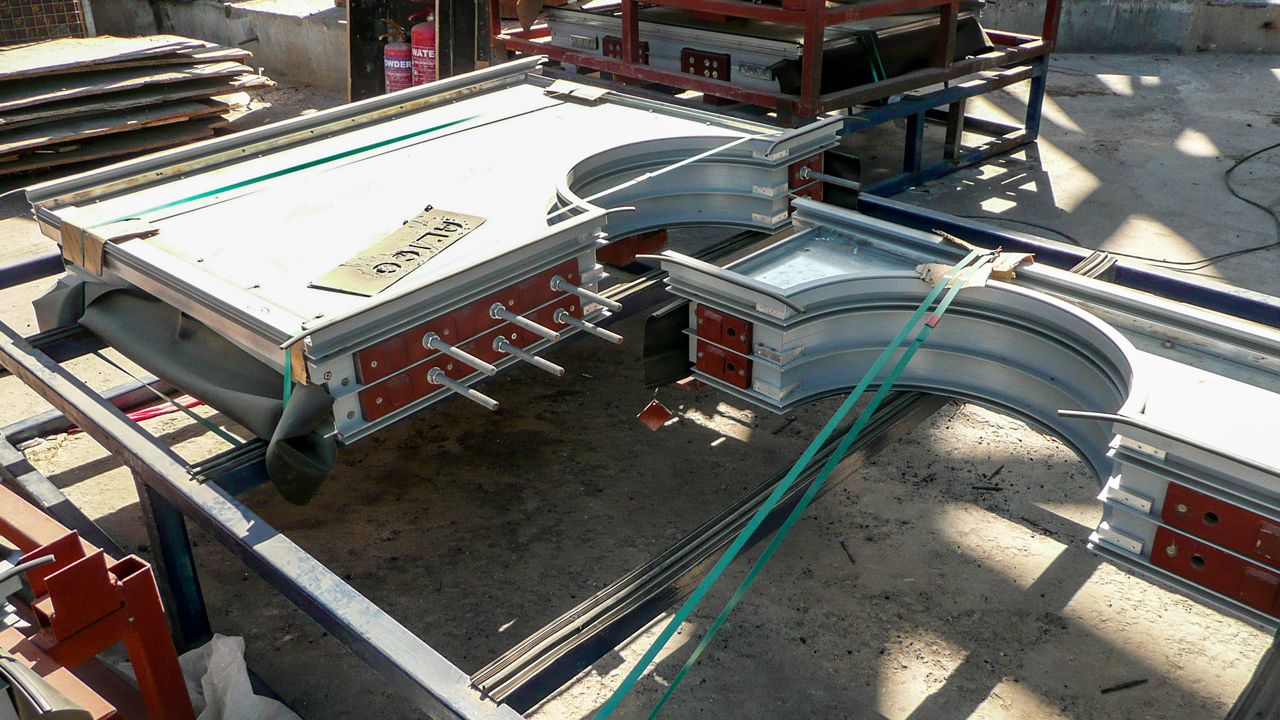

Im Verlauf der Werkplanung war offensichtlich geworden, dass die bisherige Herangehensweise, die Fassadenkonstruktion 2D darzustellen, der Wirklichkeit nicht gerecht wurde. Zudem wies der inzwischen fertig gestellte Rohbau größere Toleranzen auf, als ursprünglich geplant. Erschwerend kam hinzu, dass viele Konsolen für die Aufhängung der Fassadenelemente bereits produziert worden waren und eingesetzt werden mussten.

Ein komplett neues Aufmaß – vor allem der genauen Position von Rohrtragwerk zu Rohbau – war notwendig, um einen gültigen 3D-Wireframe, also ein digitales 3D-Modell der Fassade, bauen zu können.

Rund 175.000 Maße mussten dafür genommen werden. Erst auf dieser Grundlage des tatsächlichen 3D-Fassadenmodells war eine genaue Analyse aller Durchdringungen und Details möglich.

Für die 3.700 unterschiedlichen Elemente, die die Verbindung zwischen Rohbau und Rohrtragwerk aufnehmen sollten, erstellten wir fast 90 so genannte Mastermodelle, die als geometrischer Grundtyp für jeweils 50 bis 90 weitere Zeichnungen dienten.

Fehlt noch zu sagen, dass das Gebäude bis zum zehnten Geschoss sprenghemmend und bis zur dreißigsten Etage durchschusshemmend sein musste – aber das gehörte noch zu den einfacheren Aufgaben.